第六章测试1.零件结构的铸造工艺性,是指零件的结构应符合铸造生产的需求,易于保证铸件的品质,简化铸造工艺过程和降低成本。一般从以下两个方面分析零件结构的铸造工艺性。( )

A:错 B:对

答案:B

2.从以下( )审查零件结构,避免铸造缺陷

A:铸件壁厚力求均匀,避免局部过厚形成热节

B:避免产生翘曲变形和大的平面结构

C:铸件壁的连接应逐渐过渡

D:铸件应有合适的壁厚

3.从以下( )审查零件结构,简化铸造工艺方面改进零件结构

A:合理设计凸台,避免侧壁的局部凹陷结构;

B:铸件结构应有利于型芯的固定、排气和清理。

C:分型面数量应少,且平直(避免弯曲的分型面),便于取出模型

D:合理确定结构斜度;

5.浇注位置的选择原则包括( )。

A:铸件的大平面应朝下

B:重要的加工面放在下部和侧面

C:应便于安放冒口,对铸件补缩

D:铸件的大面积薄壁部分,应放在下部或侧部

6.自硬树脂砂铸件不易产生夹砂缺陷,不必像粘土砂那样考虑大平面朝下,或采取倾斜浇注。( )

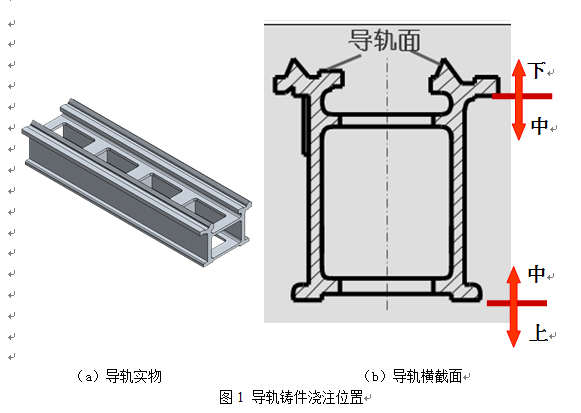

A:错 B:对 7.图6-1所示车床导轨浇注位置是正确的。

图6-1导轨浇注位置

( )

A:错 B:对 9.分型面选择原则包括( )

A:分型面应选铸件轮廓最小横截面

B:应尽量使型腔及主要型芯位于下箱

C:分型面应选铸件轮廓最大横截面

D:应尽量使铸件全部或大部置于同一砂箱以保证铸件精度

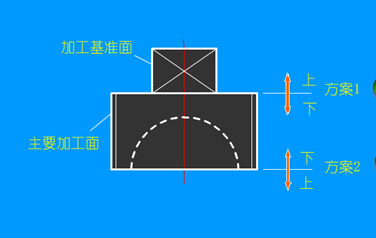

10.图6-2所示法兰铸件的2种分型面方案,方案1是合理的。

图6-2 分型面方案

( )

A:对 B:错 11.自硬砂树脂砂强度,不像粘土砂那样有好的可塑性和退让性,因此起模很困难。在考虑分型面时,应尽量降低模样的起模高度。( )

A:错 B:对 12.为了起模、下芯、设置浇道,分型面应选铸件轮廓最大横截面。( )

A:对 B:错 13.机械加工余量是在设计铸造工艺时预先增加而在加工时要切去的金属层厚度。( )

A:对 B:错 14.铸造工艺余量是为满足工艺上的某些要求而附加的金属层,一般在机械加工时切除,应在铸件图上标注清楚。( )

A:错 B:对 15.铸件工艺补正量是为了防止零件因局部尺寸超差而报废,需要把铸件上局部尺寸放大,它与工艺余量最显著的区别在于铸件上被放大的部分不必最后加工掉而保留在铸件上。( )

A:错 B:对 16.为了方便起模或铸件出型,在模样、芯盒或金属铸型的出模方向留有一定斜度,以免损坏砂型或铸件。这个斜度称为铸造斜度。( )

A:错 B:对 17.自硬树脂砂型(芯)的热稳定性好、刚度高,浇注过程中型壁的位移小,因此,铸件的尺寸精度高,所以其机械加工余量比粘土砂的小。( )

A:对 B:错 18.用水溶性盐类制作型芯或作为粘结剂制作的型芯。较高的常温强度和高温强度,低的发气性,好的抗粘砂性,铸件浇注后用水即可方便地溶失型芯。在砂型铸造、金属型铸造、压力铸造等铸造工艺中得到应用。( )

A:错 B:对 19.砂芯设计的主要内容包括( )

A:设计芯头结构和核算芯头大小

B:材料选择

C:型芯制作

D:型芯的通气、加强

E:确定砂芯形状、个数和下芯顺序

20.

铸造工艺图是铸造生产所特有的一种图纸,它规定了铸件的形状和尺寸及铸件的生产方法和主要工艺工程。在零件图上,用标准(JB/T 2435-2013)规定的符号表示出:浇注位置和分型面,加工余量,铸造收缩率(说明)。起模斜度,模样的反变形量,分型负数,工艺补正量,浇注系统和冒口,内外冷铁,铸肋,砂芯形状,数量和芯头大小等。

A:错 B:对 21.铸件图是反映铸件实际形状、尺寸和技术要求的图样,是铸造生产、铸件检验与验收的主要依据。( )

A:对 B:错 22.铸件图的视图选择应将铸造毛坯的形状完全表达清楚。主视图的选择,除了应符合形状特征原则外,铸件在主视图中的位置应力求符合铸件的浇注位置(即铸件在铸型中的位置)。( )

A:错 B:对 23.铸型装配图是铸造工艺设计需要完成的最复杂而又重要的技术文件,它反映了铸造工艺方案的全貌,是设计铸造工艺装备和编制铸造工艺规程的主要依据之一。铸型装配图是生产准备、合箱、检验、工艺调整的依据。适用于成批、大量生产的重要件,单件生产的重型件。( )

A:对 B:错 24.在铸型装配图上除铸件型腔外,一般还应表示( )

A:浇注系统和冒口的结构及其全部尺寸,过滤网的规格、安放位置和面积大小

B:冷铁的位置、数量、大小及编号

C:砂箱内框的尺寸

D:铸型装配时需要检查的部位及尺寸

E:铸型分型面

F:砂芯的形状、相互位置、装配间隙、芯头的大小和定位、排气方法,各个砂芯应按下芯顺序编号

25.铸造工艺规程和工艺卡片是铸件生产的依据之一,它对铸件生产的每个工序或对某些工序的主要操作,进行扼要的说明和拟定某些守则,并附有必要的简图。( )

A:错 B:对

温馨提示支付 ¥3.00 元后可查看付费内容,请先翻页预览!